- Model: VK-MFC

- Vulvolume: 1-150ml

- Uitvoer: 30-50 flessen/min

- Vulnauwkeurigheid: minder dan ±1%

- Voeding: 220V/50Hz (aangepast aan de wensen van de klant)

- Capping Rate: meer dan 99%

- Stopperpercentage: meer dan 99%

- Etiketteringspercentage: meer dan 99%

- Luchttoevoer: 1,3 m3/u 0,4-0,8Mpa

- Vermogen: 2,0 kW

- Gewicht: 650 kg

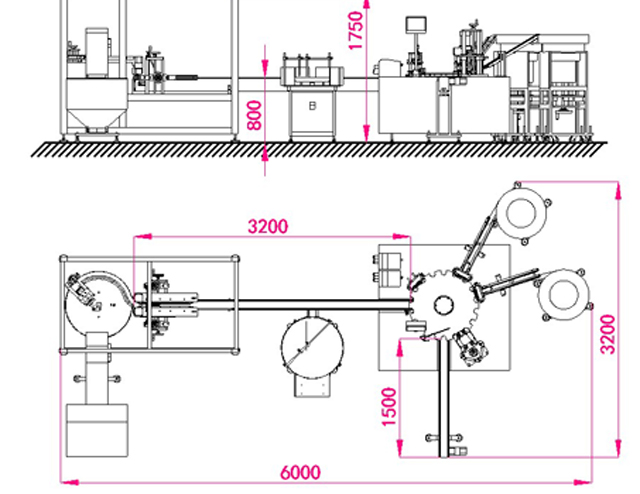

- Afmetingen: 6000*3200*1750mm

Productoverzicht voor de vul- en sluitlijn voor kleine flessen

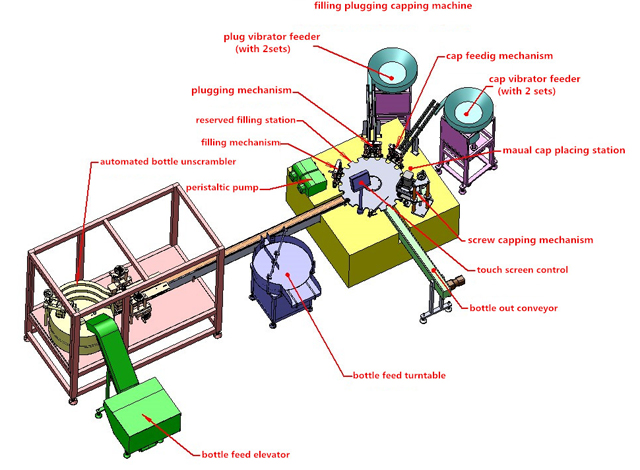

Geschikt voor de toepassingen van 5-100ml vloeistof vullen en verzegelen in de farmaceutische industrie, de VK-MFC kleine dosis vloeistof vulmachine is met redelijke structuur, hoge precisie indexeringstafel voor vullen, doppen, doppen persen, precisie peristaltische pomp vullen; De machine wordt bestuurd door de PLC met het voordeel van eenvoudige bediening en onderhoud. Er is het systeem voor het functioneren als geen vulling zonder flessenvoeding, geen verstopping zonder flessensensoren, geen doppen zonder verstoppingen. De vullijn, gemaakt van roestvrij staal als platform voor het werken, is in overeenstemming met de GMP-norm. De machine bestuurd door pneumatisch en elektrisch dubbel systeem in de machine neemt de mechanische transmissie aan, die het vermogen kan overbrengen in stabiele en lagere stroomverbruik plus de nauwkeurige positioneringsfuncties. De vullijn wordt met name gebruikt in de massaproductie.

Toepassing van de vullijn:

Belangrijkste technische parameter van de vul- en etiketteerlijn:

Model: VK-MFC

Vulvolume: 1-150ml

Uitvoer: 30-50 flessen/min

Vulnauwkeurigheid: minder dan ±1%

Voeding: 220V/50Hz (aangepast aan de wensen van de klant)

Capping Rate: meer dan 99%

Stopperpercentage: meer dan 99%

Etiketteringspercentage: meer dan 99%

Luchttoevoer: 1,3 m3/u 0,4-0,8Mpa

Vermogen: 2,0 kW

Gewicht: 650 kg

Afmetingen: 6000*3200*1750mm

Basisconfiguratie van de vullijn

| Nummer | Item | Merk |

| 1 | BV | MITSUBISHI (Japan) |

| 2 | Cilinder | Luchtvaartmaatschappij (Taiwan) |

| 3 | Peristaltische pomp | China |

| 4 | Transportband lat | China |

| 5 | Verloopdoos | Zhongda (Taiwan) |

| 6 | Aanraakscherm | WEINVIEW (Taiwan) |

| 7 | Elektromagnetisch | SHAKO (Taiwan) |

| 8 | foto-elektrisch | Autonica (Korea) |

| 9 | Plotselinge stop | Schneider (Frans) |

| 10 | Contactmaterialen | 316LRoestvrij staal |

| 11 | Relais | OMRON (Japan) |

| 12 | AC-contactor | Schneider (Frans) |

| 13 | Schakelaar | Schneider (Frans) |

| 14 | Omvormer | DELTA (Taiwan) |

| 15 | Motor | Shanghai Maily |

Reserveonderdelen voor het vullen van monoblok

| Nummer | Item | Hoeveelheid |

| 1 | Borstel | 1 stuk |

| 2 | Silastic balk voor het voeren | 2 stuks |

| 3 | Silastic-balk voor output | 2 sets |

| 4 | Solenoïdeklep | 1 stuk |

| 5 | Gashendel | 2 stuks |

| 6 | Glazen klep | 2 stuks |

| 7 | Motorriem | 1 stuk |

| 8 | Synchronisatie riem | 1 stuk |

| 9 | 82,6 mm riemspleet | 5 sets |

| 10 | Steeksleutel | 1 setje |

| 11 | Inbussleutel | 1 setje |

| 12 | Sleufschroevendraaier | 1 setje |

| 13 | Plus schroevendraaier | 1 setje |

| 14 | Moersleutel | 1 setje |

Belangrijkste onderdelen en werkingsprincipe

Flessenontwarsysteem

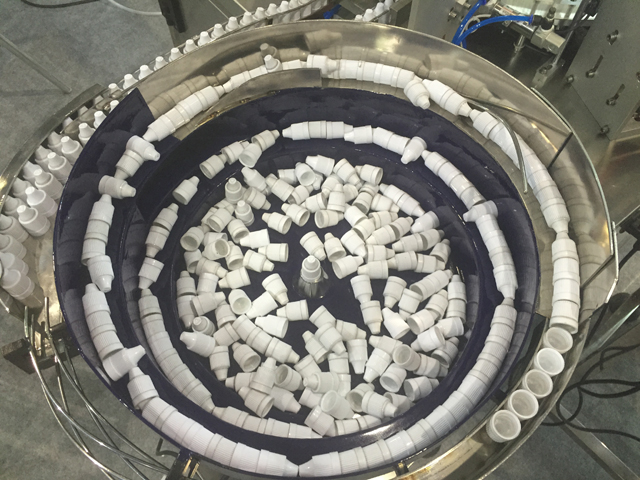

Flessendoppen & binnenste plug vibrator

1. De machine bestaat uit onderdelen zoals een transportband, een schets van de machine, een trilapparaat voor flessen en doppen, een peristaltische pomp, etc.

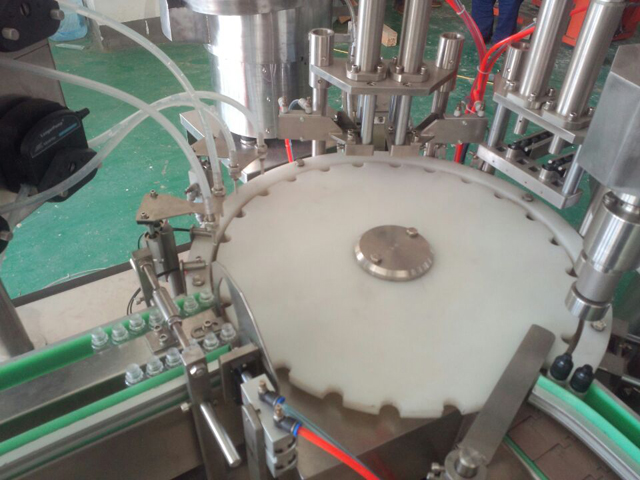

2. Bereid voldoende flessen, pluggen, doppen en vloeistof voor. De pluggen en doppen vullen de trilbanen en de plug- en dopwerkstations volledig. De flessen worden via een transportband naar het indexeringssterwiel gebracht, waarna de flessen met tussenpozen door het indexeringssterwiel naar de vul-, plug- en dopposities worden gebracht.

3. De vloeistof wordt door de peristaltische pomp aangezogen en vervolgens door de siliconenbuizen geleverd. Ten slotte wordt de vloeistof in de flessen gevuld door de naaldbuizen die automatisch op en neer bewegen. Voor elke beweging op en neer door de naaldbuizen worden twee vulcycli uitgevoerd. Het vullen wordt voltooid door het cyclisch inbrengen van vulmondstukken in de flessen. Met het foto-elektrische oog voor het detecteren van flessen, stopt de peristaltische pomp met werken als er geen flessen op het werkstation staan, omdat er geen flessen kunnen worden gedetecteerd.

4. De plugvibrerende kom brengt de pluggen naar het plugplaatsingsstation, terwijl de gevulde flessen met tussenpozen door het indexeringssterwiel naar de positie onder het plugplaatsingsstation worden overgebracht.

5. Vervolgens drijft de cilinder de plug inserter aan om naar beneden te duiken en de pluggen in de flessen te duwen. De flessen met de plug worden door het indexerende sterwiel overgebracht naar de cap falling en capping stations

6. De sluitkop draait en beweegt als geheel op en neer. Wanneer de flessen eronder stoppen, grijpt de neerwaartse sluitkop de doppen vast en voltooit het sluiten. Met plugdetectie-foto-elektrisch oog, zodra er geen flessen op het station staan of er wel een fles is maar geen dop, stopt het doppersmechanisme met bewegen omdat er geen binnenste pluggen kunnen worden gedetecteerd. Door dit te doen, kan worden voorkomen dat het eindproduct zonder binnenste pluggen zit. Het sluiten wordt voornamelijk bereikt door de op- en neerwaartse draaibewegingen. De gedopte flessen worden aan het einde van de machine afgeleverd en de volgende cyclus is klaar.

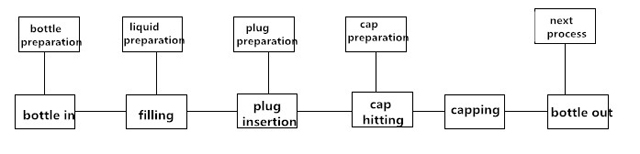

7. Het werkproces van de machine

Onderhoud

1. Het is noodzakelijk om de machine te controleren en te onderhouden om de machine te verlengen en de functie van de machine te optimaliseren; De werkende machine moet elke drie maanden worden onderhouden; Het lager en het tandwieloverbrengingsdeel moeten worden gesmeerd met het vet; De smering moet periodiek worden uitgevoerd; De glijbaanolie (N68) moet twee keer per dag in het onderdeel worden toegevoegd, zoals een heen-en-weergaand mechanisme of heffen; De auto-olie (N68) moet worden toegevoegd aan de roterende of zwaaiende delen; Voeg elke halve maand het vet toe aan de nokkengleuf; Elke maand één keer voor oliesproeier door het vet toe te voegen;

2. Gebruik nooit metalen gereedschappen om op het oppervlak te slaan of te schrapen waar de lijm op de onderdelen, zoals componenten of mallen, is vastgehecht.

3. Als de machine gedurende een lange tijd niet draait, voeg dan vet toe voor de smering van onderdelen zoals de transmissie of het lager. Behandel de machine ook met een waterdichte bescherming.

4. Leg nooit voorwerpen op het apparaat, want dit kan het apparaat beschadigen.

5. Maak de onderdelen regelmatig schoon van stof en vuil. Controleer ook alle schroeven en draai loszittende schroeven vast.

6. Controleer de schroeven in de aansluitingen op een bepaald tijdstip op bedrading en zorg ervoor dat de schroef goed vastzit;

7. Controleer of er losse stations in het uitgerekte bedradingspad van de elektrische dozen zitten. Als het onderdeel te los zit, draai de schroef dan opnieuw vast om slijtage of schade aan de isolatielaag te voorkomen, wat elektrische lekkage kan veroorzaken.

8. Controleer de snel slijtende onderdelen en vervang de beschadigde onderdelen op tijd;

Verpakking & Transport

Leg de machine nooit horizontaal of rechtop neer; Demonteer de voet van de machine en bevestig de hele machine aan de onderkant van de krat. De machine moet stil in de krat blijven staan zonder dat er iets loskomt van de krat of schudstation tijdens het transport;

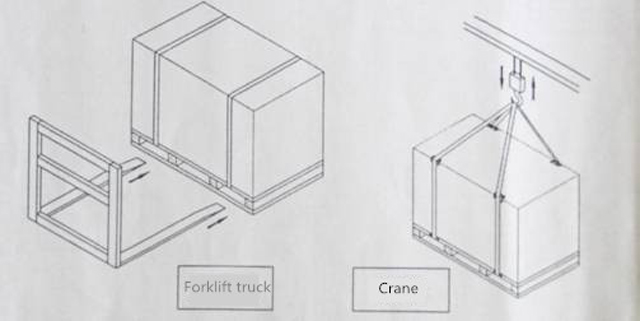

De verpakking van de machine moet neutraal zijn; Gebruik bij het verplaatsen van de machine de vorkheftruck of kraan en verplaats de machine van onderaf in stabiele beweging; Let op de illustratie in de afbeelding hieronder; bij het hijsen en zwaaien van de machine mag de kraan de machine niet raken. Bevestig de machine met 4 stuks M16X200 bouten en koppel vervolgens de kranen en de bouten voor het hijsen en zwaaien van de machines. Ondertussen om de beschermende objecten onder de machine te dempen. Gebruik de stut voor stabiel hijsen indien nodig (zoals hieronder afgebeeld in fig)

Controleer voor het uitpakken van de krat of er schade is aan de krat. Als er schade is aan de krat, open de krat dan niet en neem onmiddellijk contact op met het transportbedrijf. Open de krat onder toezicht van de transportmedewerkers en leg het proces vast.

Voor wat betreft de veiligheid moet de afstand tot de grond voor de vorkheftruck onder de 1 meter worden gehouden. Als de machine met een kraan wordt verplaatst, moet de afstand tussen de 2 en 2,5 meter liggen.