- Model: VK-TFS-005U

- Voeding: AC220V 50/60HZ enkelfasig

- Stroomverbruik: 2,6 kW

- Werkluchtdruk: 0,6 MPa

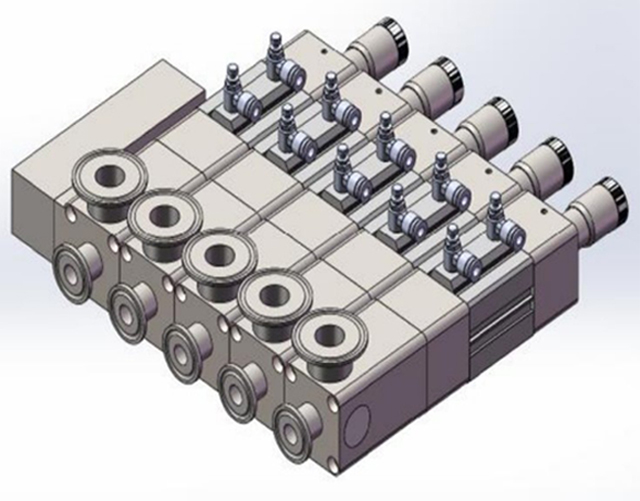

- Vulpomp: 5 sets keramische pompen

- Geschikt materiaal: Essence of waterachtige producten

- Geschikt buismateriaal: PE (eerst moeten er buismonsters van de strip ontvangen worden voor machinale test)

- Vulbereik: 0,3-10 ml Vulnauwkeurigheid: ±0,5%

- Max. Afdichtingslengte: 140mm Max. hoogte: 120mm

- Capaciteit: 15-20 buisstrips/min

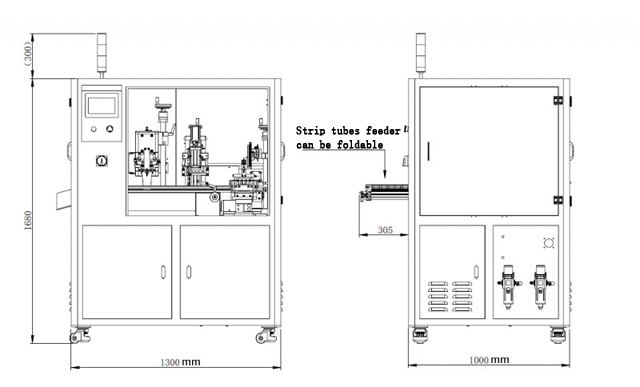

- Afmetingen: 1300*1300*1950mm

- Verpakkingsgrootte: 1450*1350*1890mm

- Brutogewicht: 514 kg

- HS-code: 84223090

Machines voor het sluiten van plastic tubes worden in een productielijn gebruikt om plastic tubes hermetisch af te sluiten die verschillende vloeibare of gelachtige producten bevatten, waaronder voedingsingrediënten, cosmetica, lijmen en farmaceutische crèmes en medicijnen.

Plastic buizen worden op verschillende manieren afgedicht, afhankelijk van het type buismateriaal en het product dat zich in de buis bevindt. Afdichtingsmethoden omvatten heteluchtafdichting, ultrasoonafdichting, impulsafdichting en hete-kaakafdichting.

Bijvoorbeeld, samengestelde tubes worden gemaakt met een combinatie van dunne aluminium en plastic materialen die in lagen op elkaar worden gelegd om een sterke, flexibele tube te vormen. Deze soorten tubes worden vaak gebruikt als tandpastatubes, wat waarschijnlijk de populairste soorten tubes zijn die consumenten dagelijks kopen in winkels en supermarkten.

Basisparameters

- Model: VK-TFS-005U

- Voeding: AC220V 50/60HZ enkelfasig

- Vermogen: 2,6 kW

- Werkluchtdruk: 0,6 MPa

- Vulpomp: 5 sets keramische pompen

- Geschikt materiaal: Essence of waterachtige producten

- Geschikt buismateriaal: PE (eerst moeten er buismonsters van de strip ontvangen worden voor machinale test)

- Vulbereik: 0,3-10 ml

- Vulnauwkeurigheid: ±0,5%

- Maximale afdichtingslengte: 140 mm

- Maximale hoogte: 120 mm

- Capaciteit: 15-20 buisstrips/min

- Afmetingen: 1300*1300*1950mm

- Verpakkingsgrootte: 1450*1350*1890mm

- Brutogewicht: 514 kg

- HS-code: 84223090

- Machinebehuizing: 304# roestvrij staal

Het werkproces van het vullen en afdichten van buizen

Lege tubes worden naar een tubevulmachine met open uiteinde gebracht en in een trechter vastgehouden voor automatische invoer in de vulmachine. In sommige gevallen kunnen tubes met open uiteinde handmatig aan vulmachines worden toegevoegd voor kleinere runs en testmonsterproductie. Sommige productielijnen gebruiken snelle robotmachines om tubes in de pucks van de vulmachine te laden.

Zodra een buis rechtop wordt gezet met het open uiteinde in een puck, wordt een mondstuk in het open uiteinde van de buis neergelaten om geïoniseerde lucht in de buis te blazen om vuil te verwijderen. Dit vuil wordt vervolgens door middel van vacuüm verwijderd.

De tube is dan klaar om gevuld te worden. Een spuitmondje wordt in het open uiteinde van de tube geschoven om het product schoon te doseren. De spuitmond blijft daarbij net op productniveau in de tube, zodat contact met het product wordt vermeden en het afdichtingsgebied van de tube schoon blijft en er geen productspatten op terechtkomen.

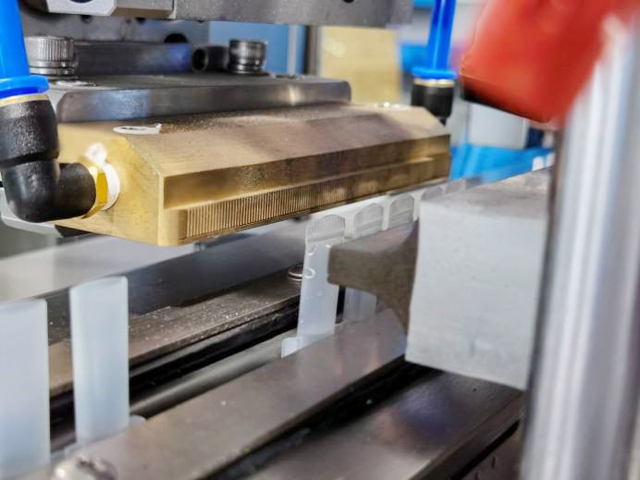

Zodra de tube is gevuld met de juiste hoeveelheid product, wordt deze naar een machine gebracht die plastic tubes sluit. Daar wordt voorzichtig hete lucht rond het open uiteinde van de tube geblazen om het plastic zachter te maken.

De buis wordt vervolgens afgedicht, waarbij de afsluitbekken de warme plastic wanden van de buis aan elkaar klemmen. Omdat het uiteinde van de buis is opgewarmd door hete lucht, lassen de twee wanden aan elkaar, waardoor de twee kanten bij elkaar blijven en de buis wordt afgesloten.

Warme sealbekken kunnen vaak worden uitgerust met verwisselbare karakterstempels om een batchcode, aanmaakdatum of houdbaarheidsdatum/gebruiksdatum in de geperste kunststof seal te printen.

De buis wordt vervolgens bijgesneden, waarbij overtollig plastic van de afdichting wordt afgesneden om een schone esthetische look en afwerking van de buis te krijgen. Afgewerkte buizen kunnen vervolgens worden geïnspecteerd voordat ze in verdere verpakkingen worden verpakt, zoals dozen of merkverpakkingen.

Belangrijkste onderdelen:

Aanraakpaneel: WEINVIEW, China Taiwan

Foto-elektrische schakelaar: Omron, Japan

Machine-PLC: Mitsubishi Japan

Keramische pompen touchscreen en PLC: Coolmay China

Servomotor en aandrijving: Lichuan China

Stappenmotor en driver: Leadshine China

Cilinder en magneetventiel: AirTac TaiWan

Functies

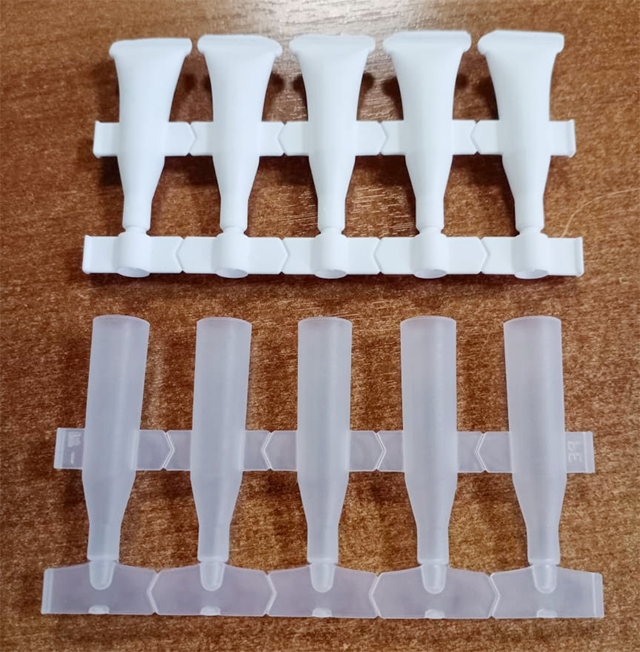

- De machine is speciaal ontworpen voor 5-in-1-buizen en geschikt voor massaproductie van 5-in-1-buizen.

- Handmatige sondevoeding, automatisch vullen, sealen, uiteinden afsnijden.

- Maakt gebruik van ultrasone afdichtingstechnologie, heeft geen opwarmtijd nodig, zorgt voor een stabielere en nettere afdichting, geen vervorming en een laag afkeurpercentage van minder dan 1%.

- Onafhankelijke R&D voor digitale ultrasone automatische tracking elektrische controlebox, geen handmatige aanpassing van de frequentie nodig, met automatische vermogenscompensatiefunctie, waardoor het vermogen na langdurig gebruik niet wordt verminderd. Kan het vermogen vrij aanpassen op basis van buismateriaal en -grootte, stabiel en minimaal de foutfrequentie, verlengt de levensduur dan de normale elektrische box.

- PLC met touchscreen-besturingssysteem, voor een gebruiksvriendelijke ervaring.

- Gemaakt van roestvrij staal 304, zuur- en alkalibestendig, corrosiebestendig.

- Standaard uitgerust met peristaltisch pomp-vulsysteem, hoge vulnauwkeurigheid en geschikt voor het vullen met vloeistoffen.

- Geen buis, geen vulling, geen buis, geen afdichtingsfunctie, waardoor er minder machine- en malverlies optreedt.

- Het nokkenindexsysteem kan de posities voor zes werkstations nauwkeurig bepalen.

Voorbeelden

Hoe werkt ultrasoon lassen (sealen)?

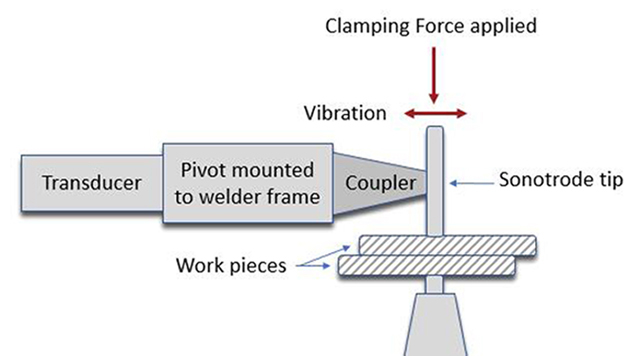

Ultrasoon lassen is een proces dat wordt gebruikt om twee kunststof onderdelen aan elkaar te verbinden tot een sterke, afgewerkte assemblage. Het proces is gebaseerd op hoogfrequente (ultrasone) trillingen die worden gegenereerd en via een hoorn op de onderdelen worden toegepast. Het lassen vindt plaats wanneer de trillingen worden geabsorbeerd in de interface tussen de twee onderdelen, waardoor er wrijving ontstaat en het plastic smelt. De ultrasone trillingen worden gegenereerd door een reeks componenten, waaronder de voeding, omvormer, booster en hoorn, die uiteindelijk de mechanische trillingen aan de onderdelen levert.

De rol van de voeding is om de binnenkomende lijnspanning (bij 50 of 60 Hz) om te zetten in een nieuwe frequentie. Deze elektrische energie wordt vervolgens naar de converter gestuurd, die, zoals de naam al aangeeft, de elektrische energie omzet in mechanische trillingen. De converter bestaat uit piëzo-elektrische keramische schijven, die uitzetten en krimpen met de snelheid van de geleverde elektrische energie. De grootte van de trillingen wordt amplitude genoemd, een term die erg belangrijk wordt bij het specificeren van een ultrasoon systeem voor een bepaalde toepassing. De trillingen worden vervolgens doorgegeven via de booster, die de amplitude doorgaans met een vooraf bepaald veelvoud vergroot, ook wel gain genoemd. Ten slotte wordt de uitgangsamplitude van de booster doorgegeven via de hoorn, waar deze vervolgens kan worden geleverd aan de kunststof onderdelen. De combinatie van converter, booster en hoorn wordt gewoonlijk de ultrasone stack genoemd.

Om de trillingen aan de onderdelen te leveren, wordt de stapel in een actuator geplaatst, een mechanisch systeem dat het volgende kritieke element van ultrasoon lassen toepast: kracht. De actuator kan bestaan uit een pneumatische cilinder of een ander middel van aandrijving om de stapel naar het onderdeel te drijven. Actuatoren bevatten vaak andere sensoren en apparaten, zoals lineaire encoders of load cells, om feedback te geven tijdens het lassen. De actuator drijft de hoorn naar het onderdeel en oefent kracht uit totdat een triggerkracht wordt bereikt; op dit punt wordt ultrasoon toegepast. De trillingen worden vervolgens aan de onderdelen geleverd, waar ze worden gefocust op een driehoekige kraal materiaal - bekend als een "energiedirecteur" - die kan worden beschouwd als opofferingssmeltmateriaal in de lasverbinding. Zodra het materiaal smelt, worden de ultrasone trillingen beëindigd en blijft de actuator druk uitoefenen totdat het plastic is gestold en er een sterke verbinding is gevormd. Het hele lasproces, van begin tot eind, is doorgaans voltooid in één tot twee seconden.

Zoals gezegd is een van de belangrijkste elementen van ultrasoon lassen de amplitude (trillingen) die de stapel biedt. De reden hiervoor is dat bepaalde kunststoffen meer amplitude nodig hebben om te lassen dan andere. Amorfe polymeren (ABS, polycarbonaat, polystyreen) hebben doorgaans een lage amplitude nodig, terwijl semi-kristallijnen (nylon, polypropyleen) aanzienlijk meer amplitude nodig hebben om te lassen.

Een ervaren applicatie-engineer kan altijd de juiste frequentie en gereedschapskeuze bepalen voor een bepaalde assemblage en materiaaltype.

Ultrasoon lassen is een algemeen geaccepteerde assemblagemethode in de kunststofindustrie voor een verscheidenheid aan componentassemblagetoepassingen in alle belangrijke markten: medisch, B&CE, automobiel, apparaten, non-wovens, verpakkingen en meer. Voordelen van ultrasoon lassen zijn onder andere een korte cyclustijd, zeer sterke verbindingen en het elimineren van verbruiksartikelen (d.w.z. lijmen). Bij het overwegen of ultrasoon lassen geschikt is voor een toepassing, is het het beste om een ervaren toepassingsingenieur te raadplegen om de juiste assemblagemethode te bepalen.