- Productiecapaciteit: 40-60 Caps /min

- Dopmaat: 10-50/35-140mm

- Diameter fles: 35-140mm

- Hoogte fles: 38~300mm

- Afmetingen (L×B×H): 1000×800×1200mm

- Gewicht: 100kg

Basisparameters

| Type | VK-FC |

| Productiecapaciteit | 40-60 capsules /min |

| Kapmaat | 10-50/35-140mm |

| Diameter van de fles | 35-140mm |

| Hoogte van de fles | 38~300mm |

| Afmetingen (L×B×H) | 1000×800×1200mm |

| Gewicht | 100kg |

Functies:

Automatische schroefdopmachine met handmatige doptoevoer is de nieuwste verbetering van een nieuw type dopmachine. Vliegtuig elegante verschijning, slim,

snelheid van het afsluiten, hoog slagingspercentage, toegepast in de voedingsmiddelen-, farmaceutische, cosmetische, pesticiden-, cosmetica- en andere industrieën van flessen met verschillende vormen schroefdoppen.

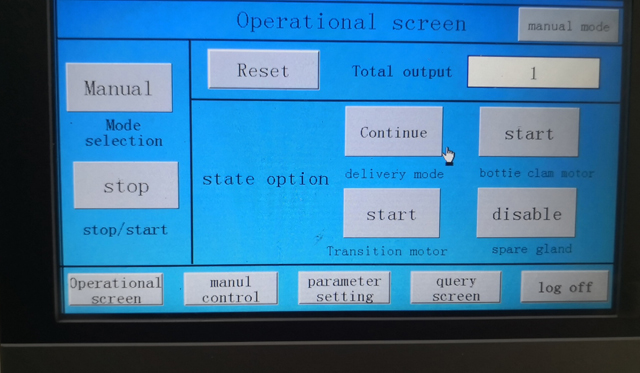

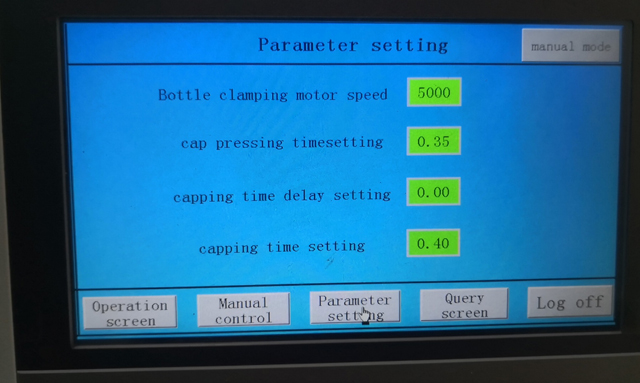

Viersnelheidsmotoren worden gebruikt voor het afdekken, het vastklemmen van flessen, het overbrengen, het aanbrengen van doppen, de hoge mate van automatisering, stabiliteit en het eenvoudig aanpassen of vervangen van de flessendop als er geen reserveonderdelen zijn. U hoeft alleen maar aanpassingen te doen om het te voltooien.

- Deze schroefdopmachine is geschikt voor automatische doppen in cosmetica, medicijnen en dranken, enz.

- Ziet er mooi uit en is eenvoudig te bedienen.

- Concurrerende prijsaanbieding.

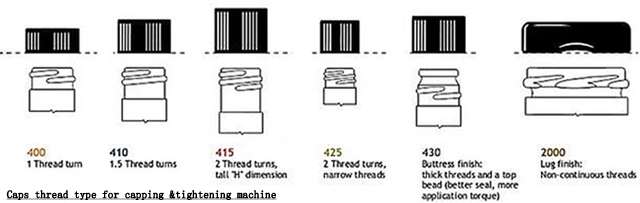

doppen voor schroefdoppenmachine

flessen met doppen voor inline schroefdoppenmachine

Offerte: FOB (Shanghai) de onderstaande offerte is gebaseerd op

Pakket: Elke machine wordt verpakt in PO-folie en vervolgens in een standaard houten kist.

Productieleider: 20 werkdagen na ontvangst van de aanbetaling van 30%, de overige 70% betaling geïnd vóór verzending

Garantie: Voor alle machines geldt een garantie van 1 jaar. (Uitgesloten van de garantie zijn problemen die het gevolg zijn van ongelukken, verkeerd gebruik, verkeerde toepassing, schade door opslag, nalatigheid of wijziging van de apparatuur of de onderdelen ervan. Ook het gemakkelijk kapotte reserveonderdeel valt niet onder de garantie)

Installatie: Nadat de machine in uw fabriek is aangekomen, zal onze technicus, indien nodig, naar uw locatie komen om de machine te installeren en te testen en ook uw werknemer te trainen om de machine te bedienen (de tijd van de trein hangt af van uw werknemer). De kosten (vliegticket, eten, hotel, de reiskosten in uw land) moeten op uw rekening worden betaald en u moet de technicus USD 150 per dag betalen. U kunt ook naar onze fabriek gaan om training te volgen.

Na de dienst: Als u het probleem op de machine krijgt, komt onze technicus zo snel mogelijk naar uw locatie om de machine te repareren. De kosten zouden op uw rekening moeten staan (zoals hierboven).

Wat is een sluitmachine (sluitmachine)?

Doppendraaimachines zijn een cruciale productiefase voor veel industrieën, die ervoor zorgen dat producten de klant bereiken zonder lekkage of bederf. Hoewel doppendraaimachines hetzelfde algemene principe volgen van het draaien van doppen op containers, maakt de toenemende complexiteit van moderne productontwerpen het moeilijk om de beste machine te vinden. Om u te helpen navigeren door de alternatieven, beschrijft deze gids hoe doppendraaimachines werken en legt de belangrijkste voor- en nadelen van elk type uit.

Flessen en containers gaan naar de sluitmachine, die een aantal verschillende methoden gebruikt om doppen vast te draaien. Elk van deze technieken brengt zijn eigen voor- en nadelen met zich mee, afhankelijk van de container, het type en de grootte van de dop en of de machine met één productlijn werkt of zich moet aanpassen aan meerdere producten.

Inline schroefdopmachines

Inline schroefdopmachines, ook wel spindeldopmachines genoemd, zijn bijzonder gangbaar omdat de machines relatief eenvoudig aan te passen zijn aan verschillende soorten en maten doppen. De machines gebruiken drie of vier spanschijven om de dop te draaien terwijl de container over de transportband gaat, en zijbanden grijpen de fles stevig vast om te voorkomen dat deze gaat draaien en om een stabiele, rechtopstaande positie te behouden.

Inline machines zijn relatief eenvoudig in te stellen en de operator kan handmatig het koppel en ook de band, grijper en doptoevoersnelheid aanpassen. Hoewel de laatste set aandraaischijven een koppeling bevat, is het echter moeilijk om een consistent koppel te handhaven. Dienovereenkomstig kan de dopdichtheid variëren, waardoor het risico bestaat dat de dop te strak zit en moeilijk los te draaien is voor consumenten, of dat de dop los zit en het product kan lekken en bederven.

Inline-machines kunnen verschillende soorten doppen verwerken, waaronder sportdoppen, pompdoppen en trekkerdoppen. Mogelijk hebben ze echter een speciale doppeninvoerder of een menselijke operator nodig om de doppen op de container te plaatsen, zodat ze kunnen worden vastgedraaid.

Een ander groot voordeel van inline feeders is de mogelijkheid om ze over een bestaand transportgedeelte te monteren, waardoor ze eenvoudig in een productielijn kunnen worden geïntegreerd.

Wat u moet weten over koppel (toepassingskoppel):

Variaties worden vaak ook geïntroduceerd door inline en chuck capping apparatuur. Veranderingen in magnetische / elektrische of pneumatische instellingen op chuck capper koppen en de snelheid / druk toegepast door de inline spindel / belt type capping stations kunnen de applicatie en verwijderingskoppel beïnvloeden.

In een productieomgeving is het toepassingskoppel doorgaans onbekend, maar de capper chucks of het spindelsysteem worden aangepast op basis van de resultaten van het loskoppel. Over het algemeen geldt: hoe hoger het toepassingskoppel, hoe hoger het draadbreukkoppel. Dit geldt tot aan het stripkoppel wanneer de draden onomkeerbaar breken/vervormen tijdens de dopaandraaicyclus.

Als de fabrikant van de dop/fles geen aanbevolen koppelspecificaties geeft, is het het beste om te beginnen met een toepassingskoppelinstelling die gelijk is aan de dopdiameter in mm gedeeld door twee (in lbfin). Het loskoppel/toegepast koppelquotiënt is afhankelijk van het specifieke ontwerp van de dop/fles/liner en de controle van de eerder genoemde variabelen. Het ligt meestal in het bereik van 0,6–0,9, hoger voor glazen en lager voor plastic flessen.

Het is niet ongewoon om waarden buiten dit bereik te zien, maar extreem hoge quotiënten duiden doorgaans op de aanwezigheid van koppelfouten die zijn geïntroduceerd in de koppelmeting. Omdat er voortdurend vraag is naar een langere houdbaarheid, verbeterde ergonomie, lagere kosten en een verbeterd uiterlijk voor alle producten, blijven er toepassingsproblemen ontstaan. Om een maximale houdbaarheid te bereiken, moet de sluiting de best mogelijke afdichting creëren en de enige manier om dit te garanderen is door continue loskoppelbewaking op de productielijn.

Een aantal verschillende variabelen kan een parasitaire torsie tussen de draden creëren, waardoor de torsieresultaten veranderen of de geautomatiseerde loskoppelmeting van schroefdraadsluitingen ongevoelig wordt. Om deze problemen te overwinnen is het essentieel om alle variabelen te begrijpen die van invloed zijn op de torsie tussen schroefdraadsluitingen, de wisselonderdelen te optimaliseren en de torsietestapparatuur dienovereenkomstig te configureren.