- Vermogen: AC 220v 50/60hz

- Afdichtingsspanning: 1300w

- Afdichtingsdiameter: 15-65 mm

- Machinegrootte: 790*320*840 (mm)

- Gewicht van de machine: 30 kg

- Koelmodus: Lucht

- Bedrijfsmodus: consistente afdichting

- Transportbandsnelheid: 0-12,5 m/min

Sollicitatie

Wordt voornamelijk gebruikt in de farmaceutische, voedingsmiddelen- en dranken-, pesticiden- en cosmetica-industrie voor een breed scala aan flesafdichtingen

Kenmerken en eigenschappen

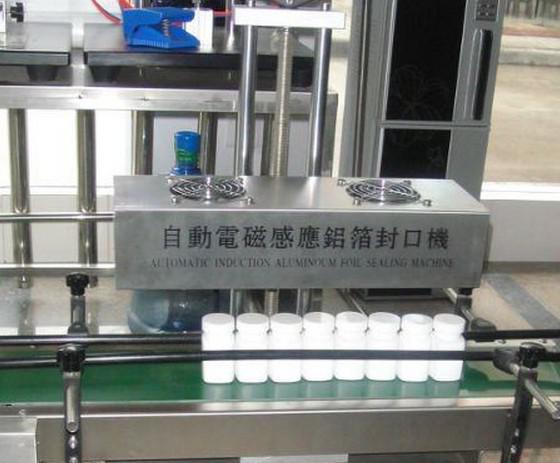

- Automatische aluminiumfolie-sluitmachine voor flessen

- Goede afdichtingsprestaties en automatisch, hot sales model

- Er kan een goedkope prijs worden aangeboden

- Dit model automatische sealmachine is eenvoudig te bedienen, eenvoudig schoon te maken en te verplaatsen

- Op onze automatische sluitmachine zit één jaar garantie nadat u de machine in uw fabriek hebt ontvangen.

Basisparameters

- Vermogen: AC 220v 50/60hz

- Afdichtingsspanning: 1300w

- Afdichtingsdiameter: 15-65 mm

- Machinegrootte: 790*320*840 (mm)

- Gewicht van de machine: 30 kg

- Koelmodus: Lucht

- Bedrijfsmodus: consistente afdichting

- Transportbandsnelheid: 0-12,5 m/min

- Afdichtingstheorie: elektromagnetische inductieafdichting

Wat is de inductiesealer:

Inductiesealing is het proces van het verbinden van thermoplastische materialen door inductieverhitting. Dit omvat het gecontroleerd verwarmen van een elektrisch geleidend object (meestal aluminiumfolie) door elektromagnetische inductie, door warmte die in het object wordt gegenereerd door wervelstromen.

Inductiesealen wordt gebruikt in veel soorten productie. In verpakkingen wordt het gebruikt voor verpakkingsfabricage, zoals het vormen van buizen van flexibele materialen, het bevestigen van plastic sluitingen aan verpakkingsvormen, enz. Waarschijnlijk is het meest voorkomende gebruik van inductiesealen het sluiten van doppen, een contactloze methode om een binnenste afdichting te verwarmen om de bovenkant van plastic en glazen containers hermetisch af te sluiten. Dit afdichtingsproces vindt plaats nadat de container is gevuld en afgesloten.

De sluiting wordt aan de bottelaar geleverd met een aluminiumfolielaag die al is ingebracht. Hoewel er verschillende voeringen zijn om uit te kiezen, is een typische inductievoering meerlagig. De bovenste laag is een papierpulp die over het algemeen puntsgewijs op de dop is gelijmd. De volgende laag is was die wordt gebruikt om een laag aluminiumfolie aan de pulp te hechten. De onderste laag is een polymeerfilm die op de folie is gelamineerd. Nadat de dop of sluiting is aangebracht, passeert de container onder een inductiespoel, die een oscillerend elektromagnetisch veld uitzendt. Terwijl de container onder de inductiespoel (afdichtkop) passeert, begint de geleidende aluminiumfolievoering te verwarmen door wervelstromen. De hitte smelt de was, die in de pulprug wordt geabsorbeerd en de folie van de dop loslaat. De polymeerfilm verwarmt ook en stroomt op de rand van de container. Wanneer het wordt afgekoeld, creëert het polymeer een verbinding met de container, wat resulteert in een hermetisch afgesloten product. Noch de container, noch de inhoud ervan worden negatief beïnvloed en de gegenereerde hitte is niet schadelijk voor de inhoud.

Het is mogelijk om de folie te oververhitten, wat schade aan de seallaag en eventuele beschermende barrières veroorzaakt. Dit kan resulteren in defecte seals, zelfs weken na het eerste sealproces, dus de juiste dimensionering van de inductieseal is essentieel om het exacte systeem te bepalen dat nodig is om een bepaald product te laten werken.

Het sealen kan worden uitgevoerd met een handbediende unit of op een transportbandsysteem.

Een recentere ontwikkeling (die beter geschikt is voor een klein aantal toepassingen) maakt het mogelijk om inductiesealen te gebruiken om een folieseal op een container aan te brengen zonder dat er een sluiting nodig is. In dit geval wordt de folie voorgesneden of op een rol geleverd. Wanneer de folie op een rol wordt geleverd, wordt deze gestanst en overgebracht op de hals van de container. Wanneer de folie op zijn plaats zit, wordt deze door de sealkop naar beneden gedrukt, wordt de inductiecyclus geactiveerd en wordt de seal aan de container gehecht. Dit proces staat bekend als directe toepassing of soms "doploze" inductieseal.